Kiểm tra không phá hủy Mối hàn (NDT – Non Destructive Testing) là gì? Các phương pháp NDT thông dụng.

Hello world!

11/04/2019Kiểm tra không phá hủy Mối hàn NDT – viết tắt của cụm từ Non Destructive Testing. Đây là nhóm các phương pháp kiểm tra được thực hiện trực tiếp với liên kết hàn trên các sản phẩm hàn cụ thể mà không gây ảnh hưởng, phá huỷ liên kết hàn. Các phương pháp NDT được sử dụng nhằm phát hiện ra các khuyết tật bên ngoài và bên trong của liên kết hàn (ví dụ như khuyết tật rỗ, nứt, cháy lẹm, ngậm xỉ, tách lớp, không ngấu, không thấu trong các mối hàn …) từ đó cung cấp dữ liệu để đánh giá chất lượng mối hàn phục vụ cho các công tác phê duyệt Quy trình hàn, nghiệm thu sản phẩm hàn…

Ưu điểm của việc sử dụng các phương pháp kiểm tra NDT:

- Tiết kiệm: Các phương pháp NDT hấp dẫn hơn các phương pháp thử nghiệm phá hủy vì nó cho phép vật liệu hoặc đối tượng được kiểm tra được nguyên vẹn trong quá trình kiểm tra mà không bị hư hại gì, do đó tiết kiệm chi phí và vật liệu.

- Sự an toàn: Các phương pháp NDT hấp dẫn vì hầu như tất cả các kỹ thuật NDT (ngoại trừ thử nghiệm chụp ảnh phóng xạ) đều vô hại đối với người vận hành.

- Hiệu quả: Các phương pháp NDT cho phép đánh giá chất lượng mối hàn một cách kỹ lưỡng và tương đối nhanh chóng, điều này có thể rất quan trọng để đảm bảo sự an toàn và tiến độ.

- Sự chính xác: Các phương pháp NDT đã được chứng minh là chính xác và có thể dự đoán được, cả hai phẩm chất bạn muốn khi nói đến quy trình bảo trì nhằm đảm bảo sự an toàn của con người và tuổi thọ của thiết bị.

Các phương pháp NDT được sử dụng ở đâu:

- Kiểm tra không phá huỷ (NDT) được dùng để kiểm tra chất lượng mối hàn.

- Kiểm tra không phá huỷ (NDT) được dùng để kiểm tra khuyết tật của vật liệu đúc hoặc vật liệu chế tạo.

- Kiểm tra không phá huỷ (NDT) được dùng để kiểm tra độ dày của vật liệu.

- Kiểm tra không phá huỷ (NDT) được dùng để kiểm tra những vết nứt, gãy, những khuyết tật của vật liệu do sự cố gây nên…

Bài viết sẽ tập trung nói về sử dụng các phương pháp NDT trong công tác kiểm tra chất lượng mối hàn.

Các phương pháp NDT được sử dụng phổ biến hiện nay:

Có nhiều phương pháp NDT đã và đang được sử dụng trong kỹ thuật, việc lựa chọn phương pháp NDT nào sẽ phụ thuộc vào các yếu tố: Chiều dày, vật liệu hàn, kiểu liên kết hàn và hình dạng, kết cấu của sản phẩm hàn.

- Kiểm tra trực quan (VT)

- Kiểm tra Thẩm thấu chất lỏng (PT)

- Kiểm tra Siêu âm (UT)

- Kiểm tra Chụp ảnh phóng xạ (RT)

- Kiểm tra dòng điện xoáy (ET)

- Kiểm tra Hạt từ tính (MT)

- Kiểm tra rò rỉ (LT)

1. Phương pháp kiểm tra VT (Visual Testing) – kiểm tra bằng mắt thường và đánh giá:

Là phương pháp kiểm tra trực quan phổ biến nhất trong việc đánh giá chất lượng mối hàn sau khi hàn.

Phương pháp này có các đặc điểm sau:

- Phương pháp này phụ thuộc hoàn toàn vào kinh nghiệm của người kiểm tra.

- Chỉ dùng để phát hiện các khuyết tật bề mặt và các biến đổi hình dạng của sản phẩm sau khi hàn, trong quá trình sử dụng.

- Là phương pháp được áp dụng đầu tiên trước khi thực hiện các phương pháp NDT tiếp theo.

2. Kiểm tra NDT bằng thẩm thấu chất lỏng (Liquid Penetrant Testing – PT) – thấm mao dẫn

Là phương pháp kiểm tra khộng phá hủy trực tiếp để phát hiện các khuyết tật trên bề mặt của vật liệu, mối hàn bằng cách sử dụng các chất lỏng có thành phần hóa học, màu sắc, độ nhớt phù hợp. Phương pháp này được dùng để phát hiện và định vị các khuyết tật trên bề mặt hoặc thông lên bề mặt như nứt, rỗ, không ngấu, không thấu.

Kiểm tra bằng thấm mao dẫn dựa trên các hiện tượng cơ bản là mao dẫn, thầm thấu, hấp thụ và khuếch tán, ánh sáng, tương phản màu.

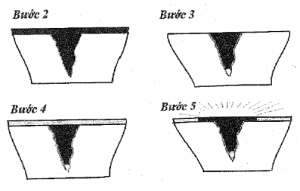

Các bước tiến hành cơ bản:

Bước 1: Làm sạch bề mặt vật kiểm tra.

Bước 2: Bôi hoặc phun chất thấm có khả năng thấm vào các mạch mao dẫn nhằm tạo điều kiện thuận lợi để thấy vị trí khuyết tật.

Bước 3: Sau khi thấm sâu vào trong, tiến hành làm sạch bề mặt loại bỏ phần chất thấm thừa.

Bước 4: Áp dụng chất hiện lên bề mặt vật kiểm. Chất hiện có tác dụng hút chất thẩm thấu đọng lại ở trong khuyết tật lên bề mặt vật kiểm nhờ hiện tượng mao dẫn ngược.

Bước 5: Dựa trên các hiển thị (nhuộm màu, hay dưới ánh sáng cực tím) thì người ta có thể phát hiện và đánh giá khuyết tật.

Phương pháp này có các đặc điểm sau:

- Chất lỏng sẽ thẩm thấu vào bên trong vật liệu thông qua các khuyết tật trên bề mặt

- Phát hiện các vết nứt bề mặt, rổ bề mặt…

- Phương pháp này thường được áp dụng cho các vật liệu không nhiễm từ.

- Không áp dụng cho những vật liệu có độ xốp cao.

- Chi phí thực hiện rẻ.

3. Kiểm tra không phá hủy bằng phương pháp siêu âm (Ultrasonic testing – UT)

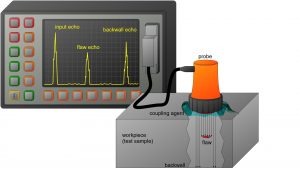

Phương pháp kiểm tra bằng siêu âm dựa trên cơ sở nghiên cứu sự lan truyền và tương tác của các dao động đàn hồi (phản xạ, khúc xạ, hấp thụ, tán xạ) có tần số cao được truyền vào vật thể cần kiểm tra.

Sóng siêu âm truyền qua môi trường kèm theo sự suy giảm năng lượng do tính chất của môi trường. Cường độ sóng âm hoặc được đo sau khi phản xạ (xung phản hồi) tại các mặt phân cách (khuyết tật) hoặc đo tại bề mặt đối diện của vật kiểm tra (xung truyền qua). Chùm sóng âm phản xạ được phát hiện và phân tích để xác định sự có mặt của khuyết tật và vị trí của nó. Mức độ phản xạ phụ thuộc nhiều vào trạng thái vật lý của vật liệu ở phía đối diện với bề mặt phân cách và ở phạm vi nhỏ hơn vào các tính chất vật lý đặc trưng của vật liệu đó.

Kiểm tra không phá hủy bằng phương pháp siêu âm có các đặc điểm sau:

- Phát hiện các khuyết tật nằm sâu bên trong vật kiểm tra.

- Dùng kiểm tra các khuyết tật mối hàn (ngậm xỉ, nứt đường hàn, không ngấu, không thấu…).

- Xác định các khuyết tật bên trong của vật liệu, mối hàn cơ bản như: rổ khí, tách lớp, nứt…

- Siêu âm kiểm tra chiều dày vật liệu, kiểm tra ăn mòn kim loại.

- Phương pháp này áp dụng được cho tất cả các vật liệu dạng rắn.

- Độ nhạy cao cho phép phát hiện được những khuyết tật nhỏ.

- Khả năng đâm xuyên lớn cho phép kiểm tra các tiết diện dày.

- Độ chính xác cao trong việc xác định vị trí và kích thước khuyết tật.

- Hình dạng của vật kiểm có thể gây khó khăn cho công việc kiểm tra.

- Khó kiểm tra các vật liệu có cấu tạo bên trong phức tạp.

- Hướng của khuyết tật có ảnh hưởng đến khả năng phát hiện khuyết tật.

- Thiết bị đắt tiền.

- Nhân viên kiểm tra phải có rất nhiều kinh nghiệm.

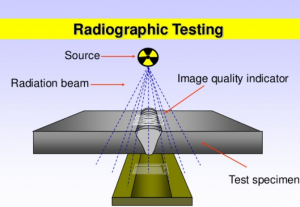

4. Kiểm tra NDT bằng chụp ảnh phóng xạ (Radiographic Testing – RT)

Chiếu một chùm tia phóng xạ (tia X, tia Gamma) qua vật kiểm tra, hình ảnh khuyết tật bên trong hay trên bề mặt của vật liệu sẽ được ghi nhận trên phim. Khác với những phương pháp kiểm tra không phá hủy khác, chụp ảnh phóng xạ còn ứng dụng cho nhiều loại vật liệu khác nhau mà không cần bất kỳ một sự chuẩn bị nào đối với bề mặt mẫu vật.

Đặc điểm:

- Phương pháp chụp ảnh phóng xạ cho kết quả kiểm tra tin cậy, số liệu kiểm tra có thể lưu lại được.

- Hạn chế của phương pháp là có thể gây nguy hiểm cho con người do phải sử dụng nguồn bức xạ, khi tiến hành ở hiện trường có thể làm gián đoạn quá trình sản xuất.

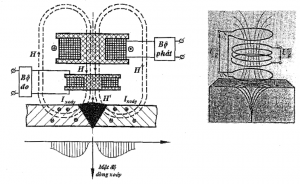

5. Kiểm tra NDT bằng phương pháp dòng điện xoáy (Eddy curent testing – ET)

Dòng điện xoay chiều chạy qua cuộn dây tạo ra từ trường biến thiên (sơ cấp). Khi đưa cuộn dây vào gần vật liệu cần kiểm tra , từ trường sơ cấp cảm ứng dòng điện xoáy trong nó. Dòng điện xoáy cảm ứng tạo ra từ trường của riêng nó (thứ cấp), có phương ngược với từ trường sơ cấp. Sự tồn tại các bất liên tục, độ dẫn điện, độ thấm từ, độ cứng (xử lý nhiệt)…ảnh hưởng đến độ lớn và của dòng điện xoáy và từ trường thứ cấp.

Đặc điểm:

Thiết bị gọn nhẹ, cấu tạo đầu dò đơn giản là những ưu điểm dễ thấy của phương pháp dòng xoáy. Ở đa số các trường hợp đầu đò được đặt trong vỏ bảo vệ và cách điện. Nhờ đó nó rất ổn định đối với tác động cơ học và khí quyển, có thể làm việc trong các mội trường ăn mòn với chênh lệch nhiệt độ và áp suất lớn.

Trong kiểm tra hàn, phương pháp dòng điện xoáy được sử dụng để phân tích tổ chức và tính chất của kim loại, phát hiện khuyết tật, đo đường kính, chiều dày vật kiểm, xác định thuộc tính lớp phun phủ, đo và xác định thép trong khối bê tông…. Loại đầu dò chuyên dùng có thể phát hiện được các vết nứt mỏi tại các mối hàn thép trong các điều kiện khó khăn như dưới nước, dưới lớp sơn hoặc phun phủ và chỉ kiểm tra các sản phẩm làm từ vật liệu kim loại.

6. Kiểm tra NDT bằng từ tính sử dụng bột từ (Magnetic particle Testing – MT)

Magnetic Particle Test – MT là một trong những phương pháp NDT dựa trên nguyên lý từ trường của vật liệu cần kiểm tra và các hạt mang điện từ. Dùng một nam châm điện là gông từ cho nhiễm từ vật liệu cần kiểm tra, sau đó cho bột từ tính lên bề mặt vật liệu cần kiểm tra, bột từ tính sẽ sắp xếp theo các đường sức từ một cách có thứ tự. Khi xẩy ra một đường nứt (khuyết tật) trên bề mặt vật liệu thì các đường sức từ sẽ bị biến dạng. Dùng thiết bị chiếu (hoặc mắt thường) quan sát sự sắp xếp của bột từ tính chúng ta sẽ quan sát được khuyết tật của vật liệu cần kiểm tra.

Các bước cơ bản để kiểm tra bằng phương pháp MT:

Bước 1: Làm sạch bề mặt vật liệu cần kiểm tra bằng dẻ lau.

Bước 2: Sử dụng gông từ làm nhiễm từ vật liệu cần kiểm tra.

Bước 3: Phun bột từ lên bề mặt vật liệu cần kiểm tra.

Bước 4: Quan sát các đường sức từ để phát hiện khuyết tật mối hàn.

Đặc điểm:

- Phương pháp này đơn giản, hiệu quả, thời gian nhanh với chi phí thấp.

- Kiểm tra được các vật liệu, chi tiết khó.

- Không cần tay nghề cao của người kiểm tra.

- Phương pháp này không độc hại, không gây ảnh hưởng cho con người.

- Phương pháp này có độ tin cậy cao hơn phương pháp kiểm tra (PT).

- Phương pháp này chỉ kiểm tra được những vết nứt bề mặt.

- Chỉ thực hiện với những vật liệu có từ tính (như sắt, thép), không phát hiện được các khuyết tật ở vật liệu không có từ tính (như inox).

- Độ tin cậy thấp hơn (UT) và (RT).

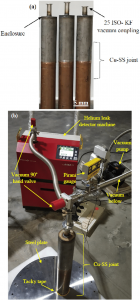

7. Kiểm tra rò rỉ (Leak Testing – LT)

Kiểm tra không phá hủy rò rỉ đề cập đến quá trình nghiên cứu rò rỉ trong một bồn chứa hoặc cấu trúc để xác định các khuyết tật gây ra sự rò rỉ.

Người kiểm tra có thể phát hiện rò rỉ bên trong bình bằng cách sử dụng các phép đo được thực hiện bằng áp kế, các phép thử bọt xà phòng hoặc thiết bị nghe điện tử.

Kiểm tra diode halogen và khối phổ tương tự nhau, cả hai đều sử dụng khí nhận dạng để phát hiện sự hiện diện của rò rỉ. Halogen hoặc heli (thường lẫn với không khí) được đưa vào bình điều áp. Một máy dò đi-ốt halogen hoặc máy đo khối phổ đặt bên ngoài khu vực điều áp sẽ cảnh báo các kỹ thuật viên về sự hiện diện của halogen hoặc heli, cho biết có rò rỉ.

Một số thử nghiệm tạo bong bóng có thể được thực hiện tại chỗ, với thiết bị đặc biệt để tạo ra các khu vực kín trên các bề mặt lớn và bằng phẳng. Tuy nhiên, kiểm tra bong bóng và các phương pháp kiểm tra rò rỉ khác tốn nhiều thời gian và yêu cầu thiết bị và thiết lập cồng kềnh.